壓力鑄造(壓鑄)推廣運用之后,機械制造行業產品設計的流程更加合理化,在很大程度上擺脫了傳統制造工藝的不足,但經過一段時間的運用也發現,壓鑄模自身存在的缺陷限制了產品質量的提高,因此對壓鑄模設計及壓鑄工藝進行改進鑄行業需要積極思考的問題。

(宜安 - 研發能力)

一、壓鑄模的基本設計流程

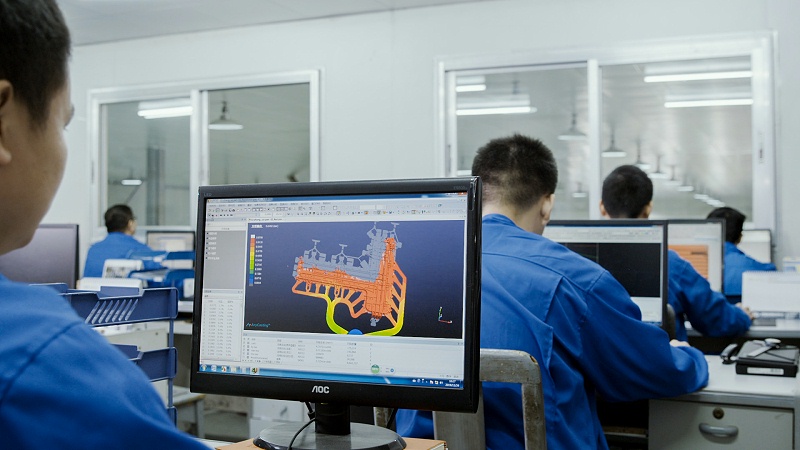

首先是分析壓鑄件的特征與性質。對于不同型號與不同種類的壓鑄件而言,設計壓鑄模的具體工藝也應當體現差異性。因此在進行壓鑄模的優化設計之前,關鍵在于判斷壓鑄件的總體構造、材質特征、內部質量、尺寸精度與其他特征,然后才能選擇合適的壓鑄模種類。模具設計人員通過判斷壓鑄件的基本性質,應當能夠據此給出相應的三維設計模型,進而簡化了模具設計以及模具成型的具體技術方案。其次是對于裝配壓鑄模具的圖紙進行精確的繪制。改進模具設計的核心措施就在于科學進行圖紙的繪制操作,尤其是對于裝配壓鑄模的草圖而言。經過的造價估算之后,對于各類的壓鑄模造價即可進行大致的判斷。壓鑄模具裝配的操要點在于避免模具固有的內部缺陷,并且按照相應的成型次序來進行處理。在此基礎上,模具設計人員還要運用綜合對比的方式來篩選模具設計方案,確保能夠確定的模具設計圖紙,以此來實現模具制造成本有效減少以及模具生產效益提升的目標。第三是跟蹤進行生產總結。負責設計壓鑄模的技術人員不僅應當完成前期的圖紙繪制以及模具設計工作,并且還要做到全程跟蹤模具制作。模具設計人員只有在確保跟蹤模具生產與制造的基礎上,才能深入了解壓鑄模現有的設計缺陷與漏洞,然后對此進行相應的修正。并且,模具設計人員還要經過詳細的工藝歸納與總結,確保給出提升壓鑄效率以及簡化壓鑄操作過程的可行建議,避免壓鑄模固有的結構缺陷。

(宜安 - 模具設計)

二、改進壓鑄模設計工藝的必要性

從機械制造的角度來講,壓鑄造工藝應當屬于關鍵的機械生產工藝。進入新時期后,信息化技術已經能夠貫穿于鑄造行業生產,從而達到簡化鑄造工藝操作、減少壓鑄模成本以及確保工藝操作精確性的效果。但是截至目前,關于壓鑄模設備在具體進行設計時,如果欠缺必要的設計工藝改進則會表現為各種設備運行缺陷。在嚴重的情況下,壓鑄模設備還可能突然出現失效的情況,進而威脅到壓鑄生產。因此可以得知,目前對于壓鑄模的基本設計方式亞待進行相應的優化。例如在壓鑄生產的具體環節中,壓鑄模如果出現疲勞失效的狀態,則可能造成模具本身的損毀或者破壞。某些模具經過持續的長期運行,壓鑄模的內部就會緩慢開裂,最終導致損壞壓鑄模鋼結構的現象產生。在疲勞因素造成的壓鑄模損壞事故中,熱疲勞現象構成了最關鍵的模具損壞因素。除此以外,壓鑄模還可能受到溶蝕損壞或者破碎損壞,從而給壓鑄生產造成干擾。因此為了避免以上的損壞現象產生,那么目前對于壓鑄模的重要壓鑄工藝設備應當致力于優化設計,確保運用科學的工藝設計方式來改進壓鑄模的整體設備性能。

以上是關于壓鑄模具設計和改進的要點論述。